目前,GaN基LED主要采用在异质衬底上外延生长工艺,其常见的衬底材料有SiC,Si和蓝宝石,而它们与GaN间都存在晶格失配的问题,失配率分别为3.36%,16.9%和13.8%。

由于SiC衬底的成本较高,Si与GaN晶格失配严重,使得蓝宝石成为性价比高的衬底材料。但蓝宝石衬底不导电,导热性能也很差,使传统正、倒装LED的p电极和n电极只能位于蓝宝石衬底的同一侧。这种结构需要牺牲器件部分发光区来刻蚀出n电极,且芯片工作时电流水平分布,易造成电流拥挤,会降低器件的发光效率并引发可靠性问题。

随着LED朝着大功率方向发展,芯片结温越来越高,当芯片结温超过80℃时,LED的发光强度将出现大衰减,同时会降低LED的使用寿命。因此,传统的水平结构LED散热不良成为限制其发展的主要原因。

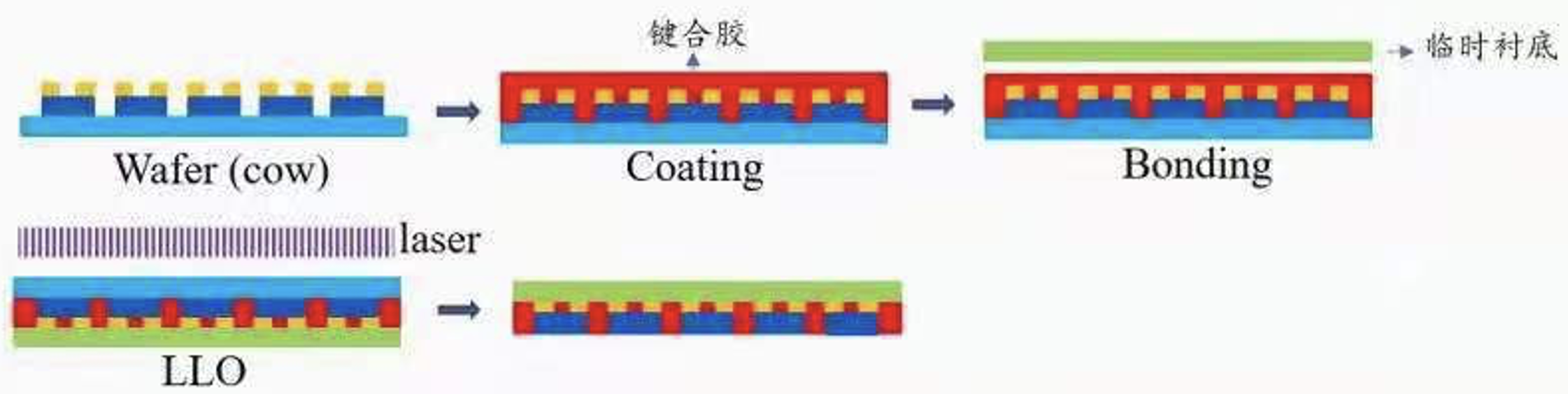

为解决以上问题,则需要将GaN外延层转移到具有良好导电、导热性能的衬底上。如,将Cu、Si等作为受体衬底与GaN外延层键合,再使用激光剥离(LLO)技术移除蓝宝石衬底,这样便能将p,n电极分别沉积到衬底的两侧,将这种结构的LED称为垂直结构LED。垂直结构LED散热性能强,且异侧的电极结构能有效避免电流拥挤,成为各类应用的更佳选择。

晶圆键合技术是制备垂直LED芯片的关键工艺,其优越性体现在能给受体衬底更多的选择性且工艺过程简单,LED应用也因此得到了各方面拓展,如柔性衬底LED和microLED等。

microLED 显示器的制造方案取决于其要求。例如,手表或 AR 应用中使用的微型显示器需要 1,000-10,000 dpi 的极高像素密度。在这些情况下,混合键合将 GaN/蓝宝石晶圆结合到硅 CMOS 驱动器晶圆上。然后使用背面减薄去除蓝宝石晶片。

然而,对于像素密度较低的应用,例如电视或数字标牌,microLED/miniLED 芯片必须分散到显示背板上。该方法通常利用载体晶圆上的临时键合来实现从晶圆上紧密的裸片到裸片封装到像素间距分离的重新分布。